Tomo 산업용 CT는 재료 및 배터리의 내부 구조를 심층적으로 관찰할 수 있게 하여, 연구자들이 재료 구조, 제조 공정 및 조립 기술을 종합적으로 고려할 수 있도록 합니다. 이를 통해 실패 원인을 신속하고 효과적으로 파악하여 배터리 생산 공정을 개선하고 품질을 향상시킬 수 있습니다.

적층 배터리 - 전극 내포물

배터리 내부의 이물질은 주로 제조 결함으로 인해 발생합니다. CT 스캐닝 기술은 고밀도 재료에 민감하기 때문에 주로 금속 이물질을 감지합니다. 전극 내 이물질은 배터리 사용 중 국부 과열을 유발하여 안전 위험을 초래할 수 있습니다. 씰 내 이물질은 배터리 밀봉 불량을 일으켜 사용 중 전해액 누출 가능성을 높일 수 있습니다.

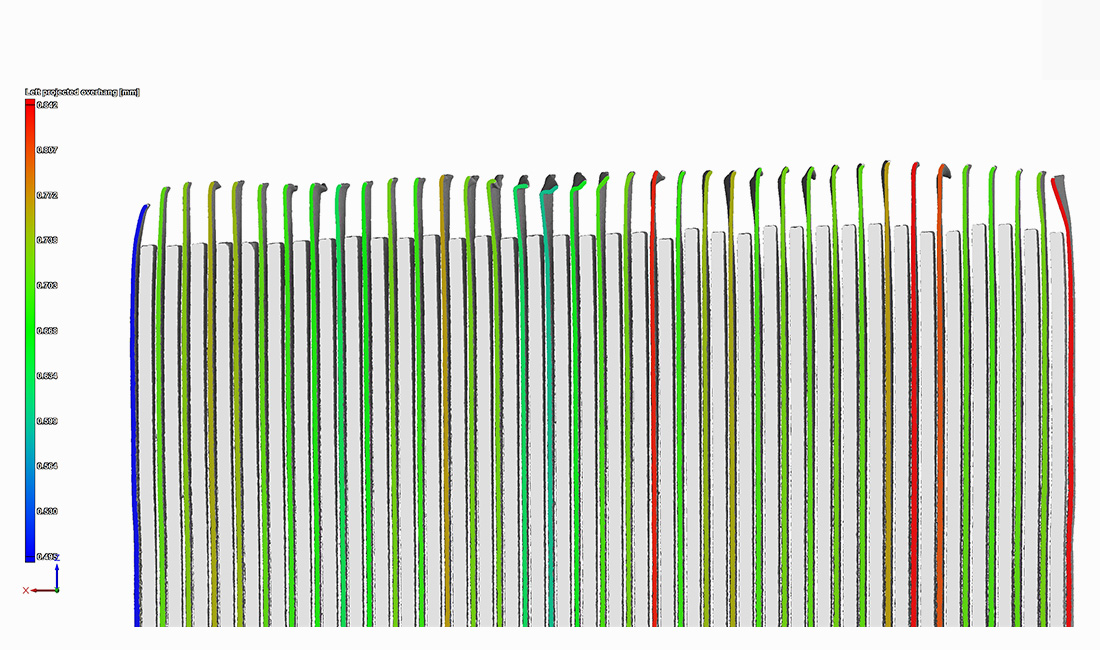

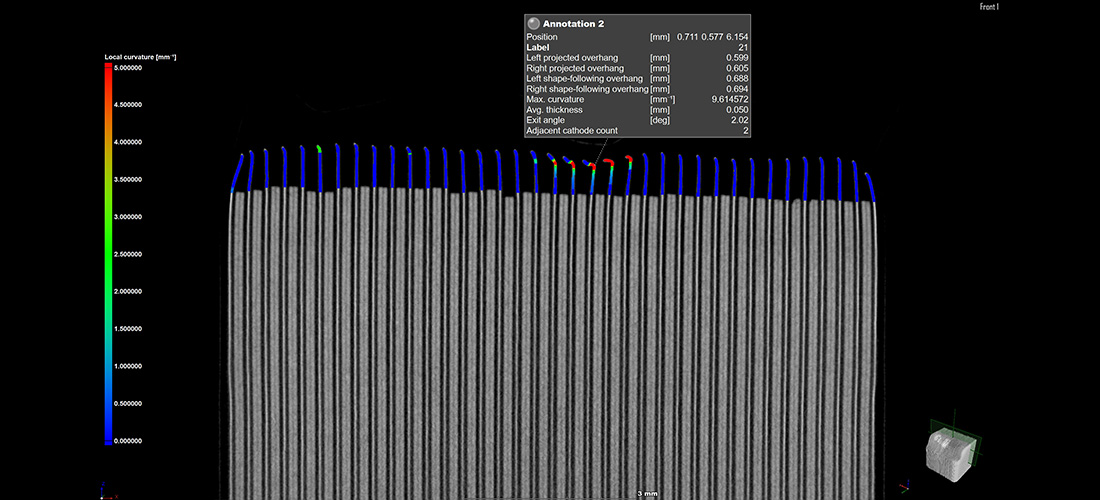

적층 배터리 - 곡률 분석

전극 곡률은 배터리 코어를 향한 코팅의 압축 및 배터리 케이스를 향한 코팅의 신장과 같은 전극 코팅의 차이를 유발할 수 있습니다. 이는 코어를 향한 코팅에서 압축 기계적 응력과 낮은 기공률을 유발할 수 있습니다. 더 높은 곡률(예: 더 두꺼운 전극 코팅)은 음극의 양면 간 접착력 차이를 초래하여 배터리 성능에 영향을 미칠 수 있습니다.

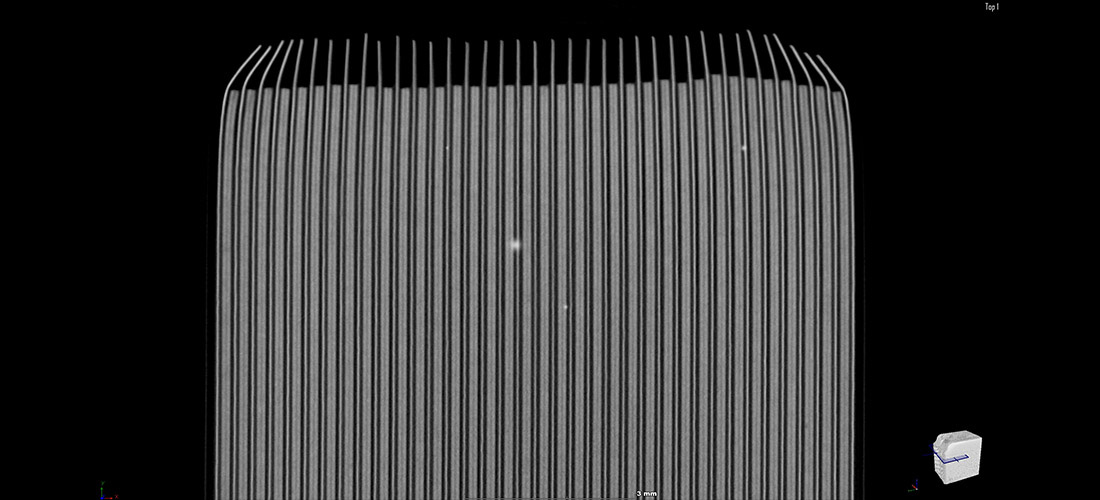

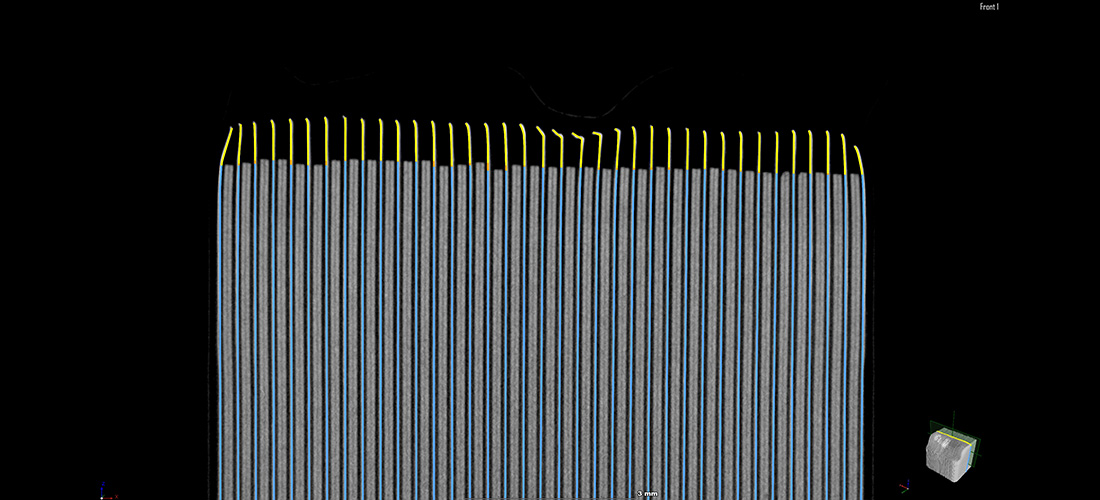

적층 배터리 - 형태 분석

전력 배터리에서 전극 주름의 존재는 내부 구조의 전반적인 규칙성을 나타낼 수 있으며, 이는 배터리의 제조 품질 및 사용 수준과 관련이 있습니다. 주름은 양극과 음극 사이에 간극을 생성하여 유효 접촉 면적을 줄이고 사용 중 전극 반응성에 영향을 미치며, 내부 단락 위험을 증가시킵니다. 주름으로 인한 내부 간극은 배터리 용량 및 내부 저항에도 영향을 미쳐 발열을 변화시키고 배터리 모듈 또는 시스템 내 셀 간 일관성 차이를 증가시킵니다.

권취 배터리 - 곡선 전극 손상 분석

배터리 전극 구조는 제조 결함 또는 충방전 주기로 인해 파손될 수 있습니다. 파손은 일반적으로 배터리 내부의 굽힘 지점, 예를 들어 원통형 배터리 권취의 내부 또는 파우치 및 각형 배터리 권취 및 적층 전극의 내부에서 발생합니다. 전극 파손은 파손 지점 근처의 전기적 연결성이 다른 영역과 달라지게 하여 충방전 주기 중 전류 밀도 분포가 불균일해지고, 약간의 발열 불균형 및 용량 손실을 초래합니다. 전극은 주기 중 변형되기 때문에 전극의 전체 변형으로 인해 파손 범위가 확대될 수 있습니다.